Типовая Инструкция По Консервации

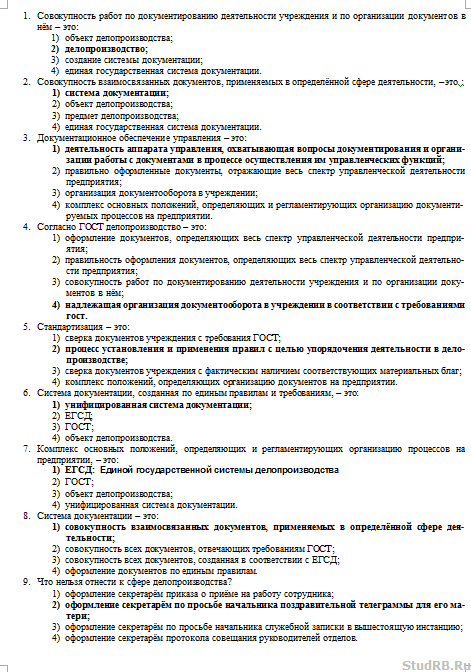

Постановление Госгортехнадзора РФ от 22 мая 2002 г. № 22 'Об утверждении нормативного правового акта' Госгортехнадзор России постановляет: 1. Утвердить Инструкцию о порядке ликвидации, консервации скважин и оборудования их устьев и стволов. Направить Инструкцию о порядке ликвидации, консервации скважин и оборудования их устьев и стволов на государственную регистрацию в Министерство юстиции Российской Федерации. Начальник Госгортехнадзора России В.М.Кульечев Зарегистрировано в Минюсте РФ 30 августа 2002 г. Регистрационный № 3759 Инструкция о порядке ликвидации, консервации скважин и оборудования их устьев и стволов РД 08-492-02 I.

Общие положения 1.1.

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО КОНСЕРВАЦИИ ОБОРУДОВАНИЯ СТАЦИОНАРНЫХ ЭЛЕКТРОСТАНЦИЙ, ВЫВОДИМЫХ В РЕЗЕРВ: МУ 34-70-106-85 РД 153-34.20.592 СО 34.20.592 МОСКВА 2009 РАЗРАБОТАНО Московским головным предприятием Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ПО «Союзтехэнерго» ИСПОЛНИТЕЛЬ С.И. ЛИВШИЦ УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 11.09.85 г. Заместитель начальника Д.Я. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО КОНСЕРВАЦИИ ОБОРУДОВАНИЯ СТАЦИОНАРНЫХ ЭЛЕКТРОСТАНЦИЙ, ВЫВОДИМЫХ В РЕЗЕРВ МУ 34-70-106-85 Срок действия установлен с 01.01.86 г.

До 01.01.96 г. Настоящими Методическими указаниями предусмотрены меры, призванные обеспечить сохранность оборудования стационарных электростанций при выводе их в резерв на срок более одного года. Методические указания распространяются на стационарные электростанции, оборудованные барабанными котлами низкого и среднего давления, выводимые в резерв в целом.

- Местная инструкция по эксплуатации данного вида оборудования, может быть у Вас разработан регламент работы котельной. 7 декабря 2013 4. Консервация котельного оборудования. Подготовка к консервации. Установить заглушки на паровых. ТИПОВАЯ инструкция по консервации.

- Текст РД 34.26.515-96 Типовая инструкция по эксплуатации водогрейных котлов с внешним.

Они обязательны для персонала электростанций (независимо от их ведомственной подчиненности), РЭУ (ПЭО) и должны быть учтены заводами-изготовителями и проектными организациями. На основании Методических указаний на электростанциях составляются местные рабочие инструкции по консервации. С введением в действие Методических указаний утрачивает силу «Типовая инструкция по консервации стационарных электростанций малой и средней мощности» (М.: СЦНТИ ОРГРЭС, 1971). Для защиты от коррозии внутренней поверхности тепломеханического оборудования и трубопроводов остановленной на продолжительное время электростанции применяются способы консервации, не требующие отопления зданий: - сухой (статической осушки воздуха); - динамической осушки воздуха; - газовый; - подогретым воздухом. Эти способы обеспечивают защиту металла от стояночной коррозии как при положительных, так и при отрицательных значениях тем пературы окружающей среды. Обязательным условием при этом должно быть освобождение от воды всех трубопроводов электростанции, в том числе и не относящихся к тепломеханическому оборудованию (питьевой воды, сантехнических и т.п.). Способ динамической осушки воздуха является более совершенной и более надежной разновидностью сухого способа консервации.

Методические указания по консервации. В части ВЛ до 20 кВ и «Типовой инструкцией.

При этом способе консервируемые элементы оборудования с помощью арматуры, используемой в эксплуатации (штатная арматура), и временных трубопроводов объединяются в замкнутый контур, в который включается воздухоосушительная установка (ВОУ). Воздух, прокачиваемый вентилятором ВОУ по замкнутому контуру, непрерывно осушается в адсорберах ВОУ, заполненных влагопоглотителем. При этом достигается значительно более низкая остаточная влажность воздуха, чем при статической осушке его (сухой способ). Работа ВОУ продолжается до тех пор, пока относительная влажность воздуха внутри оборудования, выводимого в консервацию, не снизится до 40%, что гарантирует от конденсации влаги на поверхности металла. Недостаток этого способа - необходимость постоянного обслуживания ВОУ. При газовом способе внутреннее пространство консервируемого оборудования заполняется нейтральным газом - азотом, подаваемым от баллонов.

Поддерживаемое в оборудовании избыточное давление предотвращает попадание в него атмосферного воздуха. Этот способ консервации весьма надежен и универсален, так как газообразным азотом можно консервировать сразу все оборудование, внутреннее пространство которого может быть герметизировано. Этот способ может быть применен с одинаковым успехом в любое время года. Надежность его зависит от герметичности оборудования и чистоты азота, используемого для консервации. Газовый способ не требует постоянного обслуживания поставленного на консервацию оборудования, поскольку избыточное давление может поддерживаться автоматическим соответствующим регулятором. Трубопроводы, не связанные с коммуникациями тепловой схемы или связанные с ними через баки, консервируются отдельно.

Если невозможно применение перечисленных в п.п. способов консервации, допускается защита их внутренней поверхности уплотнением штатной арматурой и установкой деревянных или резиновых пробок в открытых на стороне слива концах труб. Для защиты внешних поверхностей основного оборудования электростанции, арматуры, баков, трубопроводов, дымососов и вентиляторов (включая их роторы и внутренние поверхности корпусов), углеразмольных мельниц в качестве основного способа применяется окраска штатными красками или покрытие специальными консервирующими смазками. Для защиты поверхности корпусов подшипников, частей вала, находящихся внутри корпусов подшипников, зубчатых и червячных передач, заключенных в коробки, применяется заполнение систем смазки штатным маслом с добавлением присадок-ингибиторов АКОР-1.

Сухие трансформаторы, электродвигатели, узлы токоприемных или съемных щеток электродвигателей и генераторов закрываются чехлами из влагонепроницаемого эластичного материала (полиэтилена) с размещением в чехлах силикагеля. Кромки чехлов должны быть хорошо уплотнены путем приклейки их к выступающим из чехла частям деталей или затяжки шнуром для герметизации. Измерительные приборы технологического контроля, авторегуляторы и технические средства технологических защит и сигнализации демонтируются и хранятся в законсервированном состоянии на складе. Перечень материалов, применяемых при консервации оборудования электростанций, приведен в приложении, а свойства некоторых из них - в приложениях -.

В объем ремонтных работ включаются все работы, необходимые для консервации оборудования, в соответствии с рабочей инструкцией по консервации, составляемой на основании настоящих Методических указаний. Дренажно-промливневые каналы в местах выхода их из помещений должны быть перекрыты заслонками, открывающимися потоком воды, выходящим из помещений. Все остальные каналы, выходящие из помещений, должны быть закрыты наглухо. Внутренняя поверхность металла котлов после химической очистки обрабатывается пассивирующими растворами для создания защитной пленки, предохраняющей металл от коррозии во время ремонта оборудования. Для облегчения контроля за состоянием оборудования в течение срока консервации целесообразно поместить в него индикаторы коррозии, расположив их в доступных местах. Для сокращения продолжительности проведения операций по консервации все оборудование должно быть разделено на возможно меньшее число автономно консервируемых секций. Секционирование должно быть произведено с помощью штатной арматуры.

Деление оборудования на секции зависит от принятого способа консервации и расположения штатной арматуры на общих для всех котлов и турбин данной электростанции трубопроводах. При консервации оборудования сухим или газовым способами в отдельные секции выделяются каждый котел с примыкающими к нему трубопроводами, турбины с конденсаторами и примыкающими к ним вспомогательным оборудованием и трубопроводами, деаэратор с питательными насосами. Общие между соседними секциями трубопроводы разделяются имеющейся на них арматурой (рис. При сухом способе консервации в каждой секции размещаются противни с влагопоглотителем, а при газовом способе к секциям подводятся трубопроводы от общестанционного коллектора азота. Для выявления зон, имеющих утечки азота, можно производить дополнительное секционирование оборудования штатной арматурой. При динамической осушке воздуха внутри консервируемого оборудования ВОУ следует подключать к трубопроводу подачи конденсата турбин в деаэратор (рис.

Количество котлов и турбин, включаемых в замкнутый контур, по которому прокачивается осушаемый воздух, зависит от подачи и напора вентилятора. При необходимости на общих трубопроводах устанавливаются дополнительные вентиляторы (см. ), что позволяет сократить время, требующееся для консервации оборудования. Настоящие Методические указания не предусматривают консервацию турбинного оборудования методами осушки воздуха, однако такая консервация не исключается, поэтому схемы на рис. И включают и турбинное оборудование. По окончании осушки воздуха те участки тепловой схемы, где могут быть неплотности, отключаются от остального оборудования штатной арматурой.

Пример схемы секционирования оборудования при его консервации сухим и газовым способами: 1 - котел: 2 - турбина; 3 - конденсатор; 4 - конденсатный насос; 5 - ПНД; 6 - деаэратор; 7 - питательный насос; 8 - ПВД I - граница секций; II - место установки противней с влагопоглотителем Рис. Схема включения ВОУ при консервации оборудования способом динамической осушки воздуха: 9 - ВОУ; 10 - дополнительный вентилятор; 11 - дополнительная задвижка или заглушка (Остальные обозначения см. Выбор способа консервации определяется реальными условиями электростанции. Целесообразно применить единый способ консервации для всего тепломеханического оборудования, если это технически возможно и экономически выгодно. Режим консервации электростанции контролируется с помощью как штатных, так и специально устанавливаемых измерительных приборов.

Для измерения давления могут применяться: - манометр МП-3 с верхним пределом измерения 250 кгс/см 2; - манометры ОБМ 1-100 с верхними пределами измерения 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25 кгс/см 2; - манометры дифференциальные ( U -образные). Для измерения температуры могут быть применены: - термометр технический ПМ2 с пределами измерения от минус 30 до плюс 50 °C и ценой деления шкалы 1%; - термометр технический ПМ5 с пределами измерения от 0 до +160 °C и ценой деления шкалы 2 °C; - термометр технический ПМ6 с пределами измерения от 0 до +200 °C и ценой деления шкалы 2 °C.

Для измерения расхода применяются сужающие устройства (диафрагмы) в комплекте с дифманометрами и вторичными показывающими приборами. Допускается также применение дифференциальных ( U -образных) манометров. Цены. Конкретные пределы измерения каждого прибора выбирается в зависимости от места его установки по приведенному в соответствующем пункте настоящих Методических указаний значению измеряемого параметра. Относительная влажность воздуха измеряется с помощью аспирационного психрометра (ГОСТ 6353 -52).

Установить заглушки на паровых, питательных, дренажных, продувочных и прочих линиях, связывающих консервируемый котел с другим оборудованием, в соответствии с требованиями техни ки безопасности 1. 1 При одновременном выводе из работы всех котлов электростанции заглушки устанавливаются в соответствии с требованиями местных рабочих инструкций по очистке и консервации оборудования.

Слить воду из котла. Очистить от летучей золы и шлака наружные поверхности нагрева котла, топку, конвективные поверхности нагрева (пароперегреватель, экономайзер, воздухоподогреватель), газоходы, шлаковый и зольный бункера. Тщательно обмыть топку, газоходы, хвостовые поверхности котла щелочной водой для удаления сернистых отложений. Произвести химическую промывку (с последующей пассивацией) или щелочение котла.

Произвести пассивацию внутренних поверхностей нагрева котла, барабанов, сухопарника и трубопроводов любым принятым на данной электростанции способом. В приложении даны рекомендации по двум способам пассивации: нитритно-аммиачному и с применением контактных ингибиторов коррозии. Произвести ремонт оборудования и его гидравлическую опрессовку.

Слить воду из котла. Для удаления воды из недренируемых участков паро- и водоперепускных труб в нижних их точках прорезать отверстия, которые после выпуска воды следует заварить. Из недренируемых участков поверхностей нагрева вытеснить воду сжатым воздухом. Произвести возможно более полную осушку внутренней поверхности металла путем вентиляции через открытые люки и воздушники барабанов и коллекторов при открытой линии продувки пароперегревателя. Установить по всей длине барабанов и сухопарника на расстоянии 0,3 - 0,5 м один от другого противни с влагопоглотителем. Подробные указания по использованию влагопоглотителей приведены в приложении.

Закрыть все люки и арматуру, связывающие внутреннее пространство котла с атмосферой, так как от герметичности консервируемого оборудования зависит эффективность консервации. Установить заглушки на всасывающих коробах вентиляторов и напорных коробах дымососов.

Составить акт о консервации котла с указанием даты, проведенных работ, числа установленных противней, мест их размещения и количества загруженного влагопоглотителя. Форма акта приведена в приложении. Периодически осматривать топку и газоходы через гляделки и люки, проверяя состояние наружной поверхности труб.

Результаты осмотра оформлять актом, в котором указывать состояние оборудования, произведенные замены реагентов, ремонтные и другие работы. При выводе котла из консервации открыть люки барабанов и сухопарника и осторожно удалить из котла противни с влагопоглотителем, проверив по акту о консервации их количество. Осмотреть барабаны и проверить, не остались ли в них кусочки реагента. Результаты осмотра занести в акт. Отключить временные трубопроводы и оборудование, предназначавшиеся для консервации, от котла. Заполнить котел водой и произвести его гидравлическую опрессовку. Включить на 1 ч дымососы и вентиляторы котла для проверки их состояния.

Проверить плотность газоходов и воздуховодов, особенно в местах установки заглушек. Смонтировать и подготовить к работе воздухоосушительную установку. Указания по эксплуатации ВОУ приведены в приложении.

Типовая Инструкция По Консервации Тепловых Энергоустановок

Подключить ВОУ к консервируемому оборудованию таким образом, чтобы обеспечивалось прокачивание через него осушаемого воздуха по замкнутому контуру. Прокачивать с помощью ВОУ воздух по замкнутому контуру для его осушения. Отключить ВОУ, когда относительная влажность воздуха на выходе из котла (перед ВОУ) снизится до 30 - 35%, и закрыть арматуру на трубопроводах перед и после ВОУ. Следует иметь в виду, что для достижения указанной влажности может потребоваться несколько недель. В первые 2 - 3 нед. После вывода оборудования в консервацию ежедневно производить включение ВОУ на 2 - 3 ч для дополнительной осушки воздуха в законсервированном оборудовании. Измерять температуру и относительную влажность воздуха на выходе из законсервированного оборудования ежедневно в течение первого месяца консервации.

Периодичность последующих измерений определяется на месте, так как она зависит от степени герметизации оборудования, времени года и колебаний температуры окружающей среды. Измерения следует производить чаще в дождливые сезоны, а также при резком снижении температуры окружающей среды, когда происходит увеличение относительной влажности воздуха. Результаты измерений заносить в специальный журнал. Через 2 - 3 нед. После первоначальной осушки воздуха включение ВОУ производить периодически, когда относительная влажность воздуха в законсервированном оборудовании превысит 40%. При температуре окружающей среды ниже минус 5 °C (зимний сезон и неотапливаемое помещение) производить периодическую осушку воздуха с помощью ВОУ не требуется.

Вывод котла из консервации производится в соответствии с п.п. настоящих Методических указаний. Подключить к рампе (приложение ) необходимое для заполнения оборудования количество баллонов с азотом. Подсоединить трубопровод подачи азота к воздушнику сухопарника (верхнего барабана) котла. Открыть арматуру нижних точек котла и воздушник сухопарника (верхнего барабана). Все остальные воздушники и дренажи котла, а также арматура на трубопроводах, связывающих котел с другим оборудованием и атмосферой, должны быть закрыты. Открыть вентили на 3 - 5 баллонах азота, установленных в рампе, и отрегулировать с помощью редуктора избыточное давление в коллекторе в пределах 0,1 - 0,15 МПа (1,0 - 1,5 кгс/см 2).

Заполнить котел азотом. Целесообразно начинать подачу азота сразу после прекращения горячей осушки котла для предотвращения подсоса холодного воздуха. По мере необходимости (падение давления в коллекторе) подключать очередные баллоны с азотом. При этом значение расхода азота (м 3/ч) не должно превышать половины объема (м 3) заполняемого пространства. Например, при объеме консервируемого оборудования 20 м 3 расход азота при заполнении не должен быть больше 10 м 3/ч. Во избежание потерь азота при малых консервируемых объемах и ручном контроле выходящей газовой смеси, требующем определенной затраты времени, скорость заполнения оборудования азотом может быть заметно уменьшена. После окончания заполнения азотом барабанов и трубной системы котла заполнить азотом через сухопарник или верхний барабан экономайзер, перегреватель и паропроводы в пределах котла, поочередно открывая воздушники или дренажи на заполняемом участке.

Открывать воздушник (дренаж) для заполнения очередного участка следует раньше, чем будет закрыт воздушник заполненного участка. Установить с помощью автоматического регулятора прямого действия избыточное давление газа в консервируемом оборудовании 0,02 - 0,03 МПа (0,2 - 0,3 кгс/см 2). Это давление должно поддерживаться в течение всего времени консервации с помощью одного - двух баллонов с азотом. Проверить плотность закрытия всей арматуры и убедиться в отсутствии утечки азота. Если не удается обеспечить плотность закрытия арматуры, а ремонт ее невозможен, необходимо установить заглушку в ближайшем фланцевом соединении. Составить акт, в котором перечислить все выведенное на консервацию оборудование, проведенные работы по подготовке и осуществлению консервации, места установки заглушек, указать достигнутое избыточное давление азота в емкостях и его чистоту, а также начальную чистоту азота, использованного для консервации.

Следить за герметичностью находящегося в консервации оборудования по скорости падения давления в баллонах с азотом. В случае увеличения утечки азота из оборудования устранять обнаруженные неплотности. Наиболее надежный контроль за поддержанием заданного избыточного давления можно осуществить с помощью манометра с автоматической записью показаний на регистраторе. Заново заполнять азотом оборудование, если давление газа в нем снизилось до атмосферного. Последующие операции производить в соответствии с п.п. настоящих Методических указаний.

настоящих Методических указаний. Во время ремонта удалить воду из всех участков трубопроводов и оборудования, где она могла скопиться или задержаться, в частности, из «уток» и U -образных участков, гидрозатворов и полостей у клинкетов задвижек на вертикальных участках трубопроводов, из всякого рода внутренних полостей и камер, корпусов насосов и т.п. Участки оборудования, из которых вода не сливается, продуть сжатым воздухом или временно разобрать для удаления воды. При ремонте удалить из всех элементов турбинного оборудования органические и неорганические отложения (шлам, накипь, окислы металлов) во избежание коррозии металла под слоем отложений. После ремонта схема соединений турбинного оборудования и трубопроводов должна быть приведена в соответствие с принятой схемой консервации. настоящих Методических указаний. Внутренние поверхности турбинного оборудования консервировать либо подогретым воздухом, либо газовым способом.

Типовая Инструкция По Консервации Котлов

Системы регулирования и маслоснабжения, муфты, подшипники и шейки валов консервировать смазкой. Для предотвращения коррозии металла оборудования во внутреннее пространство его постоянно подводится подогретый воздух, для чего устанавливается специальный вентилятор и воздухоподогреватель. T 2 ) выбирается в зависимости от температуры наружного воздуха ( t 1 ) в соответствии с рис. График составлен для условия 100%-ной относительной влажности наружного воздуха j 1, что обеспечивает некоторый запас надежности. Зависимость начальной температуры подогретого воздуха D t 2, нагрева воздуха D t и удельной мощности нагревателя W от температуры окружающего воздуха t 1 На рис.

Показаны также нагрев воздуха D t = t 2 - t 1 и удельная мощность нагревателя W в зависимости от температуры наружного воздуха t 1. Подвод подогретого воздуха для консервации турбины осуществляется в линию одного из отборов между турбиной и обратным клапаном на линии отбора (рис. При такой схеме подогретый воздух подводится к средней части турбины, где поток его разветвляется: одна часть направляется в головную часть турбины, а другая - в выхлопную и в конденсатор.

Для обеспечения протока подогретого воздуха до главной паровой задвижки и задвижки на напорной линии конденсатного насоса следует использовать или вновь установить для выпуска подогретого воздуха в атмосферу вентили 9 и 17 (см. Степень открытия этих вентилей зависит от подачи вентилятора, степени подогрева воздуха в воздухоподогревателе, значения остальных (самопроизвольных) утечек воздуха.

В схеме на рис. Задвижки (вентили, клапаны) 7, 8, 9, 14 и 17 открыты, остальные - закрыты. К регенеративным подогревателям и деаэратору подогретый воздух можно подводить как от общего, так и от отдельного вентилятора. Подвод воздуха от общего вентилятора (если позволяет его подача) может осуществляться по той же схеме, что и к турбине (см. ), но при этом задвижка 10 и обратный клапан 11 на линиях отбора к подогревателям и деаэратору должны быть открыты.

При использовании отдельного вентилятора с воздухоподогревателем деаэратор и подогреватели могут быть выделены в самостоятельную схему (рис. В этом случае задвижки 8 на линиях отборов должны быть закрыты.

К питательному насосу подогретый воздух в обоих вариантах можно подводить через деаэратор. При этом задвижка на всасывающей линии питательного насоса должна быть открыта, а сброс подогретого воздуха из питательного насоса следует производить за насосом, перед задвижкой и обратным клапаном на нагнетательной линии. Настоящих Методических указаний). Устанавливается два вентилятора: рабочий и резервный.